性能・技術

TECHNICAL

CONSULTATION

Test Cut / Technical Consultation

テストカット /

技術相談

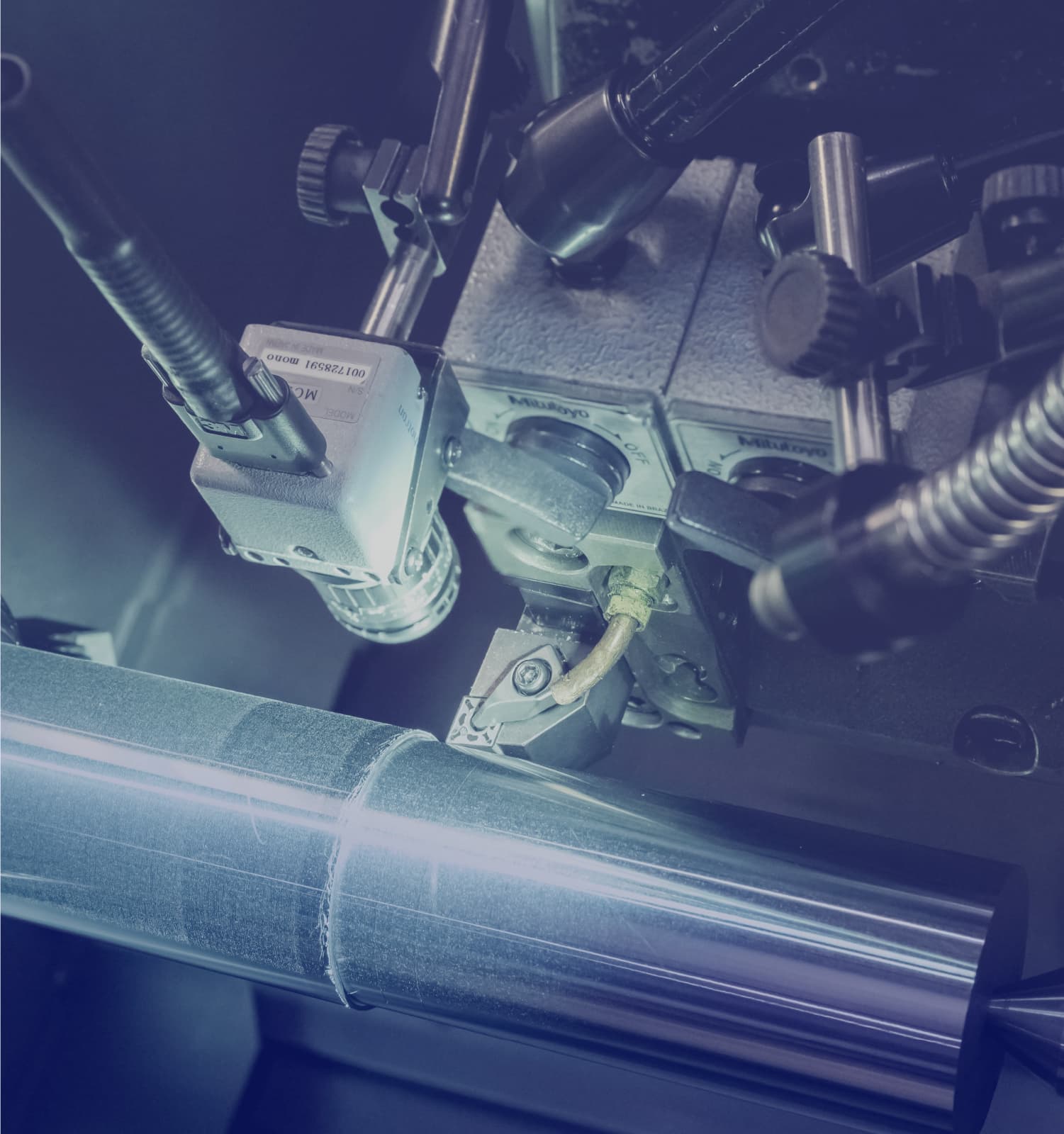

お客様のワークを実際にお持ち込みいただきテストカットすることで、トラブル原因の追及と詳細な技術提案を行うことができます。さまざまな加工トラブルに対応できるよう最新の測定機器を使用し、超硬合金のスペシャリストである当社のノウハウを最大限に活かして改善へと繋げています。

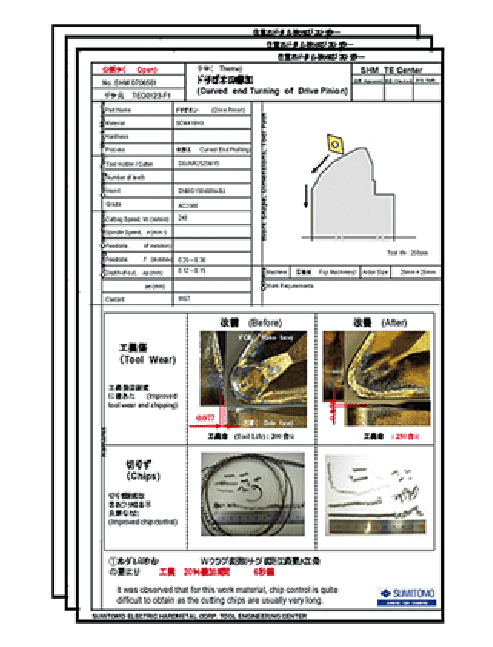

テストカット対応例

トラブルの原因を突き止めるには、複数の観点での解析が必要。工作機械、治具、測定機器を取り揃え、幅広いテストカットを行っています。

加工トラブル例

-

加工面のムシレ

-

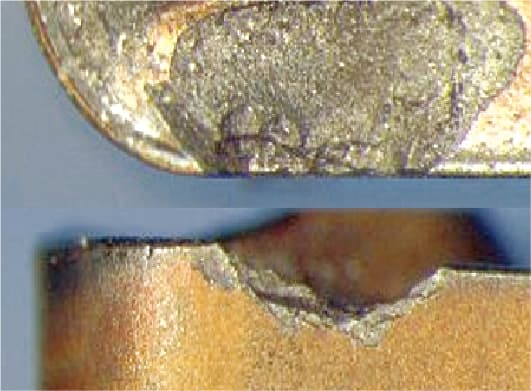

工具の欠損

-

工具摩耗の分析

-

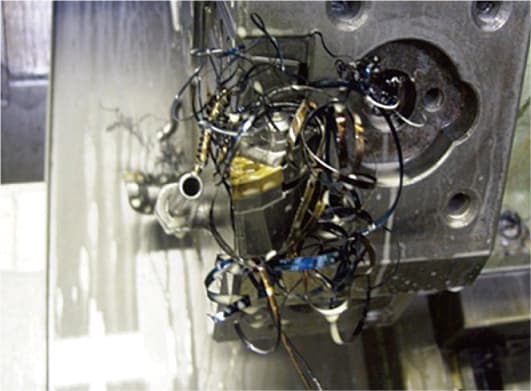

切りくず処理不良

Performance Evalution

性能評価

いち早く現場の加工改善を実現するカギは、経験や勘といった感性のみに頼るのではなく、最新の測定機器を用いて加工現象を見える化すること。原因が明確になり、迅速に現場へと反映できます。

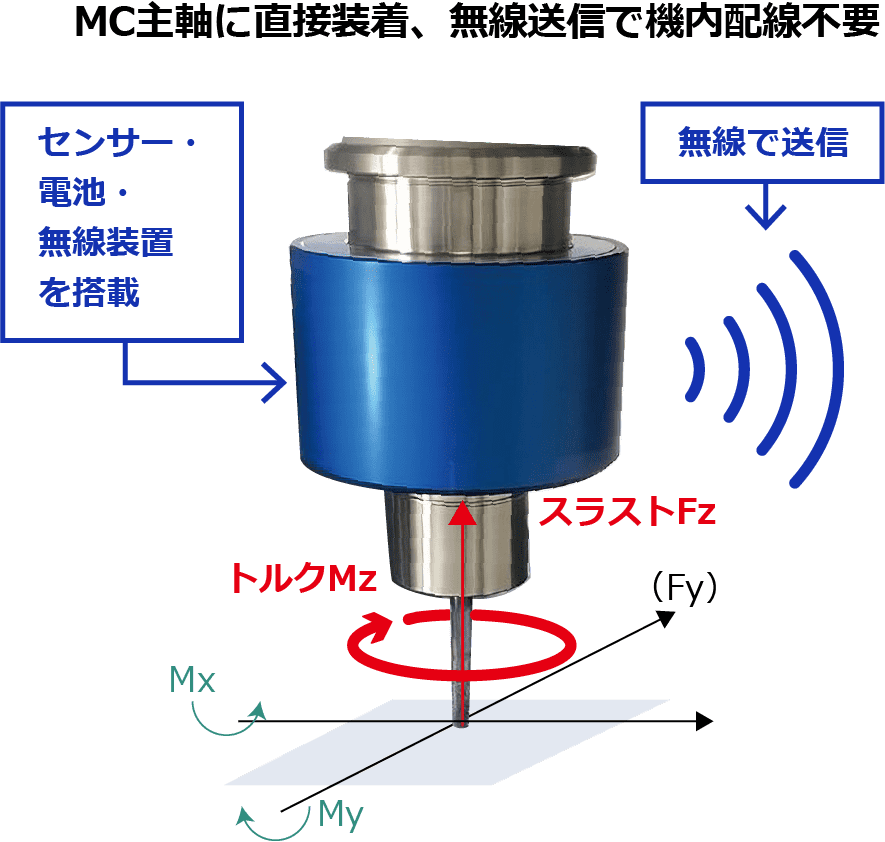

ミリング加工用センシングツール

- ❶ トルク、スラスト荷重に加えて、

工具座標系XY面の荷重測定 - ❷ ホルダー体+独自機構構造で高剛性

- ❸ 高感度、Φ1.5㎜ドリルの切削荷重測定

- ❹ ATCにも対応可能

工具座標系XY面の切削荷重の変化から、

より詳細な加工状態が見えてくる。

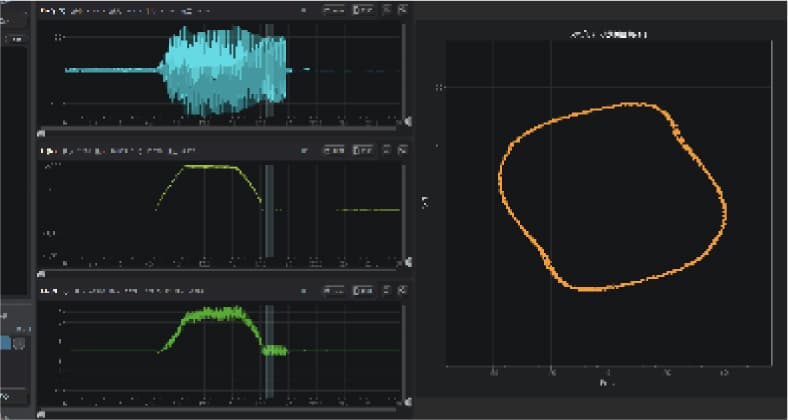

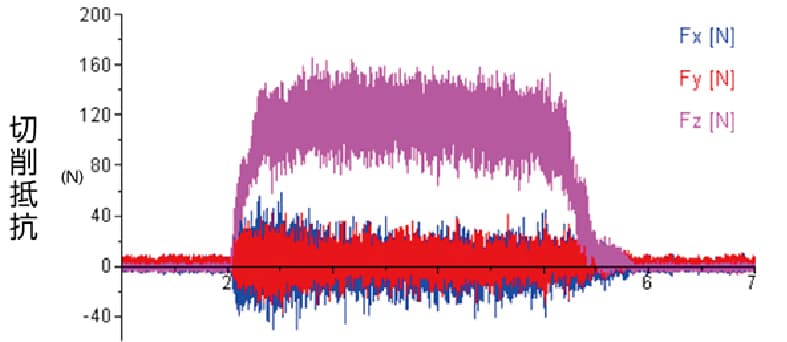

●センシングツールによるミリング加工測定例

●センシングツールによるターニング加工測定例

インライン(機内)性能評価

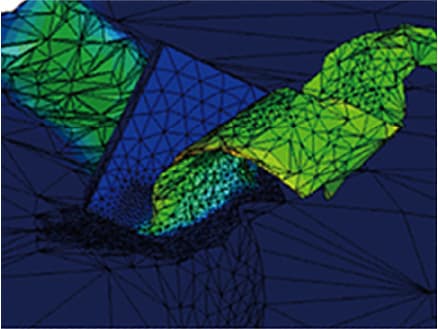

●切りくずシミュレーションの解析例

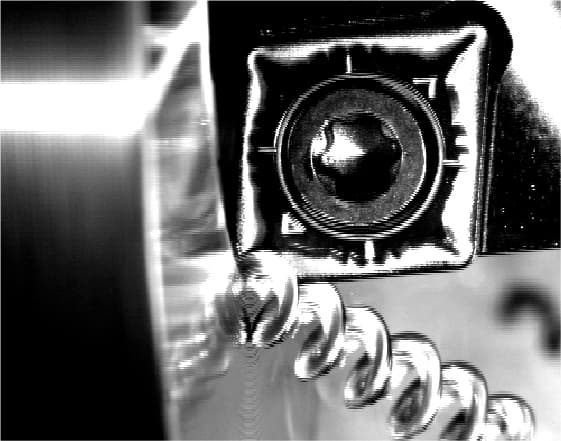

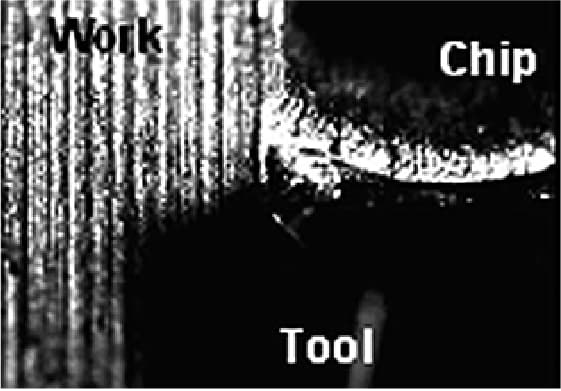

●高速度カメラでの観察例

ターニング加工観察例

”構成刃先”の観察例(ターニング)

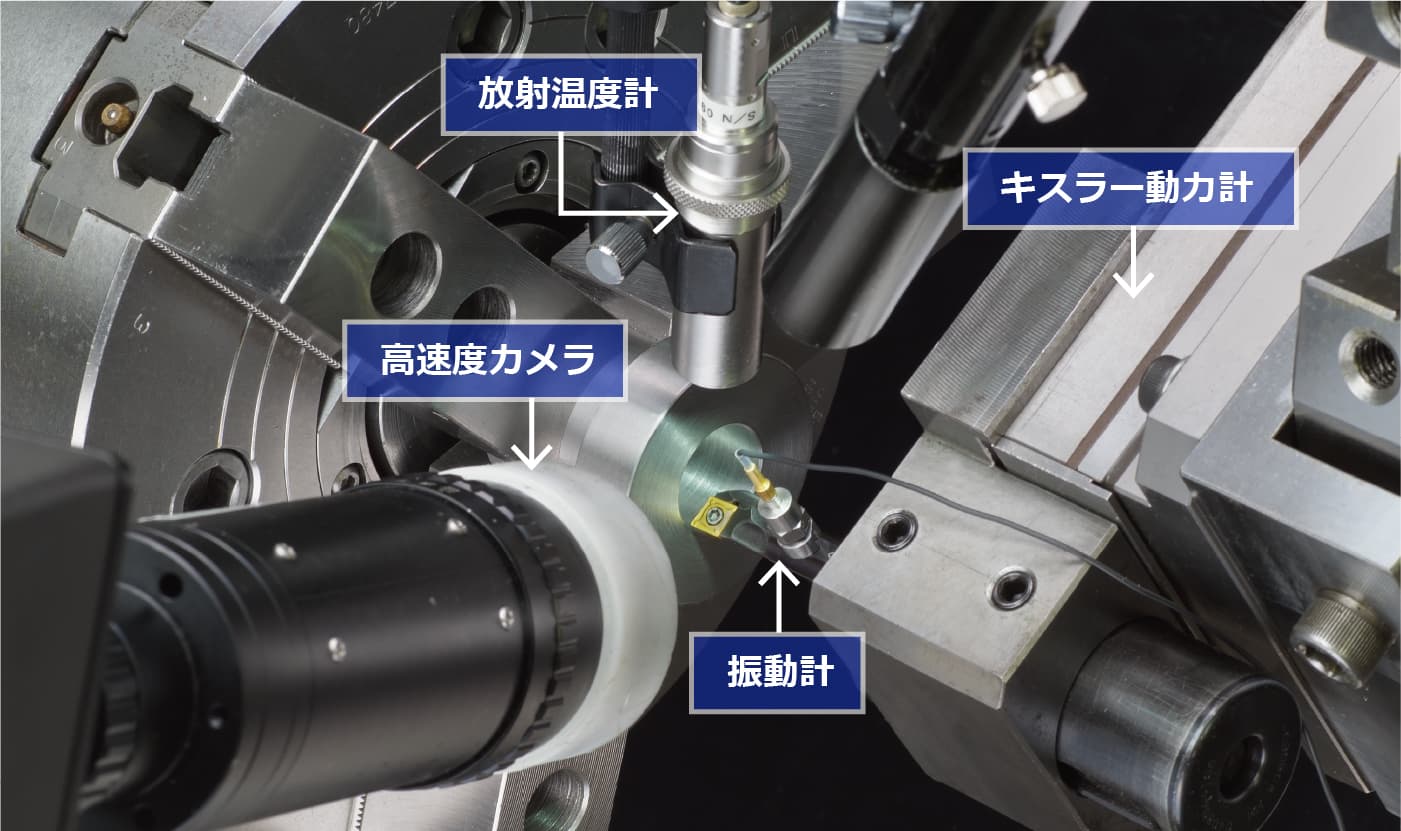

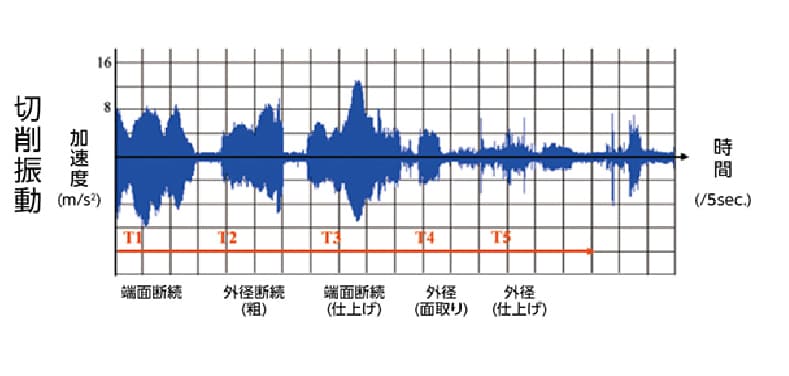

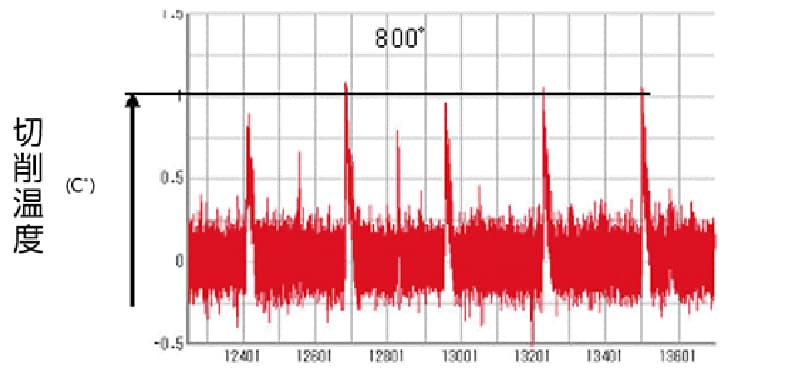

加工点を高速度カメラで観察しながら、切削振動、切削抵抗、切削力、変位、切削温度などを同期させて 多角的に把握・分析します。

●切削振動測定例

●放射温度計を使った切削温度の測定例

●キスラー動力計による切削抵抗測定例

オフライン(機外)性能評価

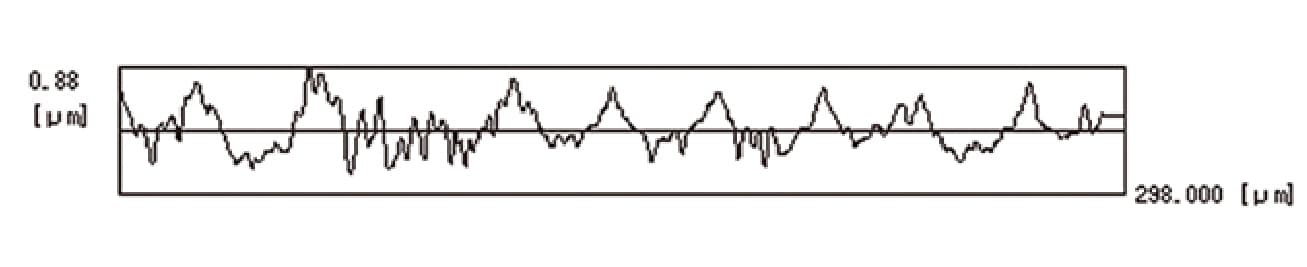

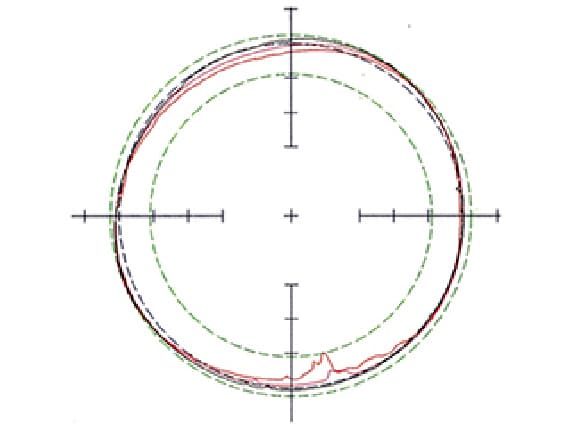

テストカットしたワークの加工面粗さ、真円度、工具の摩耗等を測定し、問題の解明を行います。

データや写真で問題箇所が可視化されるため、スムーズな加工改善をご提案します。

●面粗さ測定器による測定

●測定/写真撮影例

●真円度測定例

■技術相談とライン診断

ツールエンジニアリングセンターの役割は、知識・技術の支援にとどまらず、生産現場の工程改善にまで踏み込んだ提案を行い、お客様の営業戦略に貢献すること。北海道に限らず国内外のお客様からご依頼を受け、ニーズに合わせた最適なソリューションを提案しています。

●技術データベース

技術データベースには加工にまつわるあらゆるデータを蓄積。各種工具の損傷調査のほか、データに基づいた改善提案を行います。

●ツーリング提案

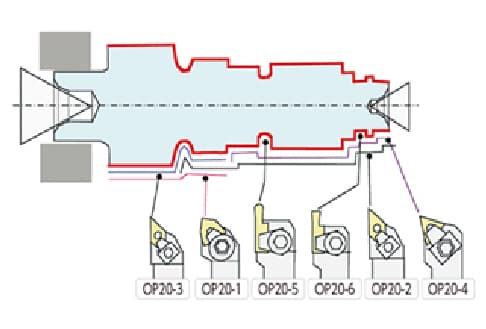

加工設備、工具、切削条件などをご提案。新規設備の導入や新規製品の追加、工程見直しの際などにお役立ていただけます。

●ライン診断

最適な加工方法や工具の選定、トラブルの改善方法など、お客様の課題を解決するためのライン診断を行っています。